Ở Nhật Bản, hơn 80% thiết bị công tắc, ổ cắm điện được sản xuất và cung cấp bởi Panasonic Electric Works, đơn vị thành viên của Tập đoàn Panasonic.

Trong đó, nhà máy Tsu tại tỉnh Mie, miền nam Nhật Bản chính là “nhà máy mẹ” cho hoạt động kinh doanh thiết bị nối dây của Panasonic Electric Works với công suất 80 triệu thiết bị/năm. Tại đây, các thiết bị nối dây được sản xuất trên dây chuyền hiện đại, đáp ứng đầy đủ các tiêu chuẩn nghiêm ngặt trước khi đưa ra thị trường.

Thiết bị nối dây Panasonic

Nhà máy Tsu sử dụng “dây chuyền sản xuất tích hợp”, cho phép công ty “tự cung tự cấp” ở mọi công đoạn từ xử lý nguyên liệu (tấm kim loại và viên nhựa) đến sản xuất và đóng gói sản phẩm mà không phụ thuộc vào các đối tác gia công bên ngoài.

Bên cạnh đó, nhà máy này thậm chí còn tự thiết kế và bảo trì các khuôn mẫu linh kiện cũng như thiết kế thiết bị sản xuất vốn hầu hết sẽ được thuê ngoài ở nhiều doanh nghiệp sản xuất khác.

Hơn 80% thiết bị công tắc, ổ cắm điện tại Nhật Bản được sản xuất và cung cấp bởi Panasonic

Tại Panasonic, quy trình sản xuất ra một thiết bị công tắc, ổ cắm hoàn toàn được tự động hóa từ việc đưa nguyên liệu thô vào máy móc đến lắp ráp, kiểm tra và đóng gói. Điều này giúp đảm bảo sản xuất hàng loạt sản phẩm với chất lượng ổn định.

Quy trình sản xuất tích hợp tại nhà máy Tsu

Một trong những cơ sở hỗ trợ quá trình sản xuất hàng loạt tại nhà máy Tsu là máy tạo hình đa nhiệm để sản xuất lò xo khóa - bộ phận này giúp định hình chắc chắn các phích cắm đang cắm điện, ngăn ngừa nguy cơ cháy nổ do điện.

Lãnh đạo Panasonic cho biết, máy tạo hình đa nhiệm có thể tạo ra 480 lò xo khóa có hình dạng phức tạp mỗi phút. Sản phẩm này hiện đang được xuất khẩu sang nhiều nước trên thế giới, trong đó có Việt Nam.

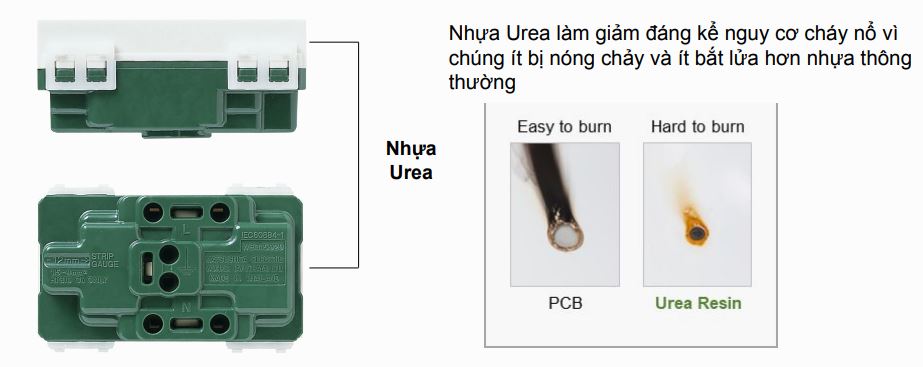

Nhựa Urea Formaldehyde với khả năng chống cháy nổ được ứng dụng trong sản xuất thiết bị nối dây

Để giảm thiểu tối đa nguy cơ cháy nổ, hãng này đã tự phát triển loại nguyên liệu thô là nhựa Urea Formaldehyde với khả năng chống cháy, ít bắt lửa hơn nhựa thông thường. Hiện loại nhựa này được sử dụng phổ biến trong các thiết bị công tắc, ổ cắm điện, giúp mang lại môi trường điện an toàn.

Ngoài việc sử dụng nhựa chống cháy, các thiết bị nối dây Panasonic còn được đảm bảo an toàn nhờ cơ chế đàn hồi. Theo đó, dây dẫn đồng trong ổ cắm luôn kín nhưng có thể dễ dàng thao tác rút và cắm phích điện.

Panasonic đã thiết lập các hạng mục kiểm tra chất lượng dựa trên các tiêu chuẩn nghiêm ngặt được đặt ra, áp dụng cho tất cả các sản phẩm thiết bị nối dây. Theo đó, đội ngũ nhân viên kỹ thuật sẽ thực hiện kiểm tra trực quan bằng camera và kiểm tra tự động toàn diện giúp đảm bảo chất lượng sản phẩm.

Ở mảng kinh doanh thiết bị nối dây (ổ cắm điện, phích cắm, công tắc…), Panasonic xác định một trong những trọng tâm chính trong thời gian tới là mở rộng kinh doanh mảng này ra toàn cầu và Việt Nam được xem là thị trường trọng điểm.

Theo dự kiến, năm 2024 nhà máy mới của Panasonic Electric Works tại tỉnh Bình Dương sẽ nâng công suất của hãng này lên 1,8 lần so với mức hiện tại, lên gần 150 triệu thiết bị/năm.

Để chuẩn bị cho việc chuyển giao công nghệ vận hành nhà máy tại Việt Nam, phía Panasonic đã đào tạo cho khoảng 25 nhân viên trong giai đoạn từ năm 2014 đến nay về phương thức vận hành và bảo trì thiết bị; kỹ năng thiết kế khuôn mẫu; kỹ năng quản lý thiết bị và kiểm soát chất lượng cũng như kỹ năng thiết kế sản phẩm đang được áp dụng tại nhà máy Tsu.

Về dải sản phẩm thiết bị ổ cắm, phích cắm kinh doanh tại Việt Nam, Panasonic khẳng định nhấn mạnh vào yếu tố chất lượng cao, mang đến sự an toàn cho người sử dụng thay vì trực tiếp cạnh tranh về giá với các sản phẩm đang có trên thị trường.

-

Dấu ấn của Panasonic tại tòa tháp cao nhất Nhật Bản

Ngoài việc nắm giữ vị trí tòa tháp cao nhất Nhật Bản với chiều cao 634m, Tokyo Skytree còn gây ấn tượng với hệ đèn LED độc đáo do Panasonic sản xuất, có thể thay đổi cách trình chiếu theo từng thời điểm.

-

Panasonic: Hành trình 100 năm từ chiếc phích cắm đến đế chế đồ điện thế giới

Hơn 100 năm hình thành và phát triển, từ những chiếc phích cắm điện ban đầu, Panasonic đã từng bước trở thành đế chế thiết bị điện gia dụng nổi tiếng trên thế giới.

-

Kết hôn từ con số 0, vợ chồng 9X làm gì để mua nhà tiền tỉ?

Sau hơn chục năm nỗ lực và kiên trì, vợ chồng Huỳnh Linh (SN 1991) đã hoàn thành ước mơ có tổ ấm riêng.

-

Thiết kế căn hộ 3 phòng ngủ theo phong cách hiện đại giữa trung tâm TP.HCM

Căn hộ 3 phòng ngủ với diện tích 95m2 của gia đình anh Long nằm trong một dự án chung cư cao cấp tại TP.HCM. Anh Long chia sẻ thêm anh mong muốn có một không gian sang trọng và ấm cúng trong căn nhà của mình, đồng thời cũng đặt sự công năng ca...

-

Những mẫu cửa gỗ 2 cánh đẹp, đón đầu xu hướng nội thất năm 2023

Cửa gỗ 2 cánh đang là mẫu cửa được rất nhiều khách hàng yêu thích và lựa chọn bởi nó mang nhiều ưu điểm, không chỉ có độ bền cao, chất lượng tốt mà độ thẩm mỹ cũng được đánh giá cao. Dưới đây là 6 mẫu cửa gỗ 2 cánh đẹp, dẫn đầu xu hướng nội thất năm ...

-

Thiết kế sang trọng, hiện đại trong căn hộ Penthouse 270m2 tại Hà Nội

Căn hộ Penthouse 270m2 này được thiết kế 1 trệt 1 lầu theo phong cách sang trọng hiện đại do Nam Phú Decor là đơn vị thiết kế. Với không gian rộng rãi, tiện nghi và thiết kế đẳng cấp, căn hộ Penthouse luôn là điểm đến lý tưởng cho những ai muốn tận h...

-

Xu hướng thiết kế nội thất được ưa chuộng năm 2023

Những xu hướng nội thất hiện đại đang dần thay đổi cách mà chúng ta sống và làm việc. Với sự phát triển của công nghệ và ý thức của con người về môi trường sống, nội thất hiện đại đang trở thành lựa chọn phổ biến của rất nhiều gia đình. Dưới đây là m...

.png)